Utilizzando una combinazione di strumenti di misura all'avanguardia e una strategia di manutenzione ben progettata, le aziende possono identificare dove sprecano energia e come risolvere il problema, aumentando l'efficienza e la produttività, riducendo i costi e rispettando gli obiettivi di sostenibilità.

Utilizzando una combinazione di strumenti di misura all'avanguardia e una strategia di manutenzione ben progettata, le aziende possono identificare dove sprecano energia e come risolvere il problema, aumentando l'efficienza e la produttività, riducendo i costi e rispettando gli obiettivi di sostenibilità.

Negli affari si dice che il tempo è denaro, ma in un ambiente industriale l'energia è denaro. L'inefficienza o lo spreco di energia possono essere identificati dalle deviazioni dell'andamento della temperatura ma, ancora oggi, troppe aziende non sono consapevoli dell'entità dei loro sprechi energetici e del loro costo.

Ottimizzare l'efficienza energetica attraverso una strategia di manutenzione completa che garantisca che tutto funzioni come dovrebbe e che non ci siano anomalie di temperatura è uno dei compiti più importanti che un'azienda possa intraprendere.

Potrebbe sembrare semplice - ridurre il consumo di energia e risparmiare denaro - ma raggiungere questo obiettivo è tutt'altro che semplice. In primo luogo, alcuni problemi che si verificano in un ambiente industriale possono essere praticamente invisibili.

In secondo luogo, non è sempre facile sapere quale sia lo strumento di misura migliore da utilizzare, o addirittura quale sia la combinazione ottimale di strumenti. Il trucco consiste nell'utilizzare uno o più strumenti di misura di base in grado di evidenziare le aree in cui si riscontrano problemi, per poi approfondire l'analisi utilizzando strumenti più avanzati per valutare tali problemi.

La massima efficienza energetica è indispensabile per raggiungere gli obiettività di sostenibilità ambientale delle imprese

La massima efficienza energetica è indispensabile per raggiungere gli obiettività di sostenibilità ambientale delle imprese

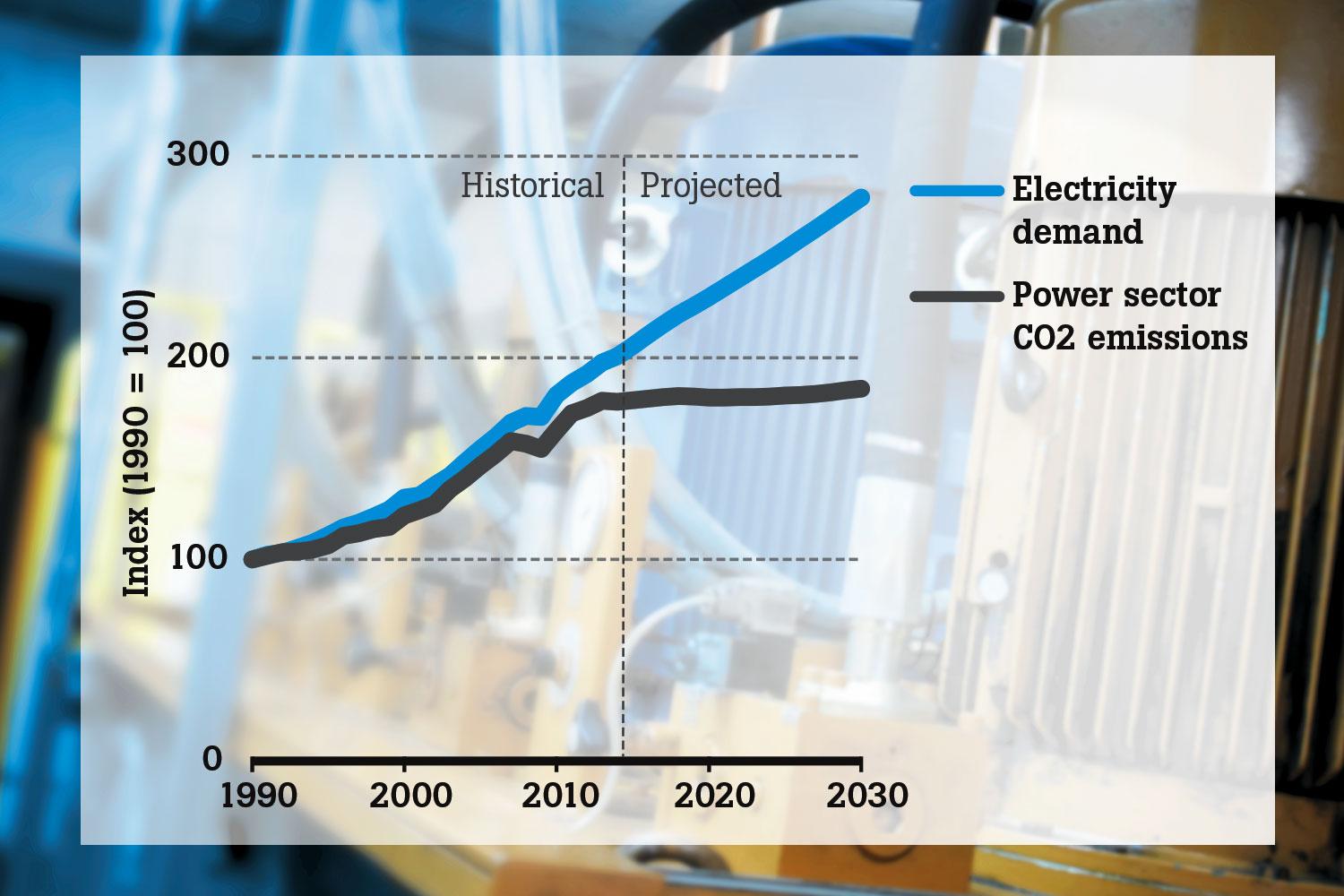

Riuscire a risolvere i problemi legati a una cattiva gestione dell'energia può consentire alle aziende di ridurre in modo significativo i costi operativi, proteggendo al contempo le apparecchiature di valore da danni irreparabili e aumentando la produttività. Naturalmente, poiché la sostenibilità è oggi un fattore importante in ogni ambiente industriale, tagliare i costi e gli sprechi migliorando l'efficienza energetica consentirà automaticamente alle organizzazioni di ridurre al minimo l'impronta di carbonio.

Sia che lavoriate in officina o che siate l'amministratore delegato, ogni minuto di ogni giorno dovrebbe essere dedicato ad aumentare l'efficienza industriale e a risparmiare energia, riducendo così i costi. Chiunque sia coinvolto nella gestione degli impianti comprende l'importanza dell'efficienza energetica, ma molti non sanno come fare il primo passo per trasformare questo obiettivo in realtà.

Molti non sanno nemmeno che il mercato offre una scelta accessibile di dispositivi in grado di fornire le soluzioni di cui hanno bisogno al livello che preferiscono, consentendo loro di gestire le spese e di ottenere il miglior ritorno sull'investimento (ROI) possibile.

Esistono strumenti di misura entry-level per coloro che non dispongono di grandi budget e che desiderano effettuare semplici controlli per stabilire quali sono i loro problemi, ma la maggior parte dei benefici si ottiene usando gli strumenti più sofisticati presenti sul mercato.

Una parte fondamentale della gestione dell'efficienza energetica consiste nello stabilire pratiche di manutenzione che consentano agli utenti di non sprecare tempo, risorse e denaro reagendo sempre ai problemi anziché prevenirli. Quando in un impianto c'è un'efficace manutenzione proattiva, la sicurezza migliora e il consumo energetico si riduce, perché l'energia necessaria per la produzione viene utilizzata in modo più efficiente.

Tra i tipi di strumenti di misura che gli ingegneri industriali dovrebbero cercare di utilizzare per effettuare una manutenzione regolare e per incrementare l'efficienza energetica dell'azienda vi sono i misuratori a pinza, gli analizzatori della qualità dell'energia, le termocamere e le telecamere acustiche.

I quadri elettrici sono il luogo ideale per capire come fluisce l'energia all'interno di una struttura e il modo migliore per verificarlo è l'uso di strumenti in grado di fornire un'istantanea della situazione. In molti casi, per identificare un problema in un quadro elettrico è sufficiente una semplice pinza amperometrica (una pinza flessibile è ideale quando lo spazio è limitato).

L'analizzatore di rete trifase Fluke 1770 permette di stimare accuratamente l'efficienza energetica degli impiantiSe il cliente non ha bisogno di una valutazione esatta delle perdite, ma vuole solo concentrarsi su quali apparecchiature non funzionano in modo efficiente, un registratore di energia elettrica trifase è lo strumento ideale.

L'analizzatore di rete trifase Fluke 1770 permette di stimare accuratamente l'efficienza energetica degli impiantiSe il cliente non ha bisogno di una valutazione esatta delle perdite, ma vuole solo concentrarsi su quali apparecchiature non funzionano in modo efficiente, un registratore di energia elettrica trifase è lo strumento ideale.

Una termocamera può identificare i punti caldi che indicano squilibri nei motori con collegamento diretto alla linea di alimentazione o collegati tramite azionamenti a frequenza variabile.

Una termocamera può anche identificare il riscaldamento dei collegamenti che indicano connessioni dei cavi difettose. Anche se intuitivamente un punto eccessivamente caldo attira maggiormente l'attenzione, se un particolare componente non funziona si mostrerà freddo, mentre i componenti che lavorano sotto un carico eccessivo si mostreranno con una temperatura eccessiva. Anche in questo caso, le termocamere vanno bene se è necessaria un'istantanea e non sono richieste misurazioni precise.

Tuttavia, per un'analisi più approfondita, lo strumento migliore da utilizzare è un analizzatore di qualità dell'alimentazione trifase, che fornisce una valutazione reale dell'entità della perdita di energia analizzando il flusso di corrente sui singoli fili all'interno di un quadro elettrico. Questi analizzatori di qualità dell'alimentazione non solo possono misurare la corrente di neutro (essenziale nei sistemi trifase), ma possono anche utilizzare una speciale modalità di calcolo della perdita di energia, che è in grado di fornire una stima estremamente accurata dell'efficienza energetica.

Una delle maggiori aree di spreco energetico in un ambiente industriale è rappresentata dalle perdite nei sistemi ad aria compressa, con un impianto medio che perde circa il 30% dell'aria compressa prodotta. Considerando che solo il 15% dell'energia prodotta attraverso l'aria compressa può essere utilizzata comunque, la quantità totale di energia disponibile può essere addirittura del 10%. Si tratta di una situazione altamente inefficiente.

Sebbene le perdite di aria compressa siano inevitabili e non potranno mai essere completamente eliminate, la possibilità di identificare ed eliminare la maggior parte di esse attraverso una regolare manutenzione offre una delle maggiori opportunità di risparmio energetico. Il funzionamento di un compressore d'aria alla massima efficienza può ridurre il suo consumo energetico fino al 40%.

La telecamera acustica Fluke ii900 permette di identificare rapidamente i punti di perdita di aria compressaLo strumento migliore per questo lavoro è una telecamera acustica. Un modello di base è in grado di rilevare visivamente in modo rapido e sicuro le perdite di gas compresso, consentendo al tecnico di stabilire le priorità di riparazione, non solo identificando le fonti, ma anche confrontando l'entità delle perdite.

La telecamera acustica Fluke ii900 permette di identificare rapidamente i punti di perdita di aria compressaLo strumento migliore per questo lavoro è una telecamera acustica. Un modello di base è in grado di rilevare visivamente in modo rapido e sicuro le perdite di gas compresso, consentendo al tecnico di stabilire le priorità di riparazione, non solo identificando le fonti, ma anche confrontando l'entità delle perdite.

I modelli più avanzati sono in grado di effettuare una valutazione così dettagliata da poter calcolare quanta elettricità viene persa ogni anno a causa di una specifica perdita. Le telecamere acustiche più sofisticate dispongono di modalità aggiuntive, come il rilevamento e la classificazione delle scariche parziali, o la capacità di identificare i principali problemi di perdita di energia nelle apparecchiature meccaniche, di solito dovuti a cuscinetti difettosi nei sistemi di trasporto.

Sebbene le telecamere acustiche siano più costose delle termocamere, hanno il potenziale di generare maggiori risparmi perché possono mostrare all'utente perdite di energia che altrimenti rimarrebbero inosservate.

In sintesi, le organizzazioni industriali devono comprendere un punto fondamentale: è più facile di quanto si possa pensare individuare le aree chiave della loro attività in cui stanno perdendo denaro inutilmente a causa di una cattiva gestione dell'energia.

Le soluzioni ai loro problemi sono già disponibili e non sono complesse o inaccessibili. In un ambiente industriale non avere strategia di manutenzione e non adottare sistemi per identificare e valutare i punti in cui l'energia viene persa non è più accettabile.

Il futuro ci impone di prendere il controllo del nostro utilizzo di energia e di ridurre al minimo gli sprechi e i tecnici hanno ora i mezzi per rendere le loro organizzazioni più efficienti, più sostenibili e meno costose da gestire.

Infine, i tecnici devono ricordare che i vantaggi che cercano non arriveranno solo perché si utilizzano determinati strumenti di misura, ma perché questi strumenti fanno parte di un programma di manutenzione completo.

Se un'azienda si concentra sulla manutenzione, otterrà automaticamente una vita operativa più lunga dalle sue apparecchiature, risparmiando denaro e facendo funzionare l'impianto al massimo livello di efficienza possibile. Un aspetto che spesso viene trascurato è che la produzione di nuove apparecchiature e l'installazione di nuovi impianti generano notevoli quantità di emissioni di gas a effetto serra, per cui ridurre al minimo la necessità di sostituzioni può fare una grande differenza nell'impatto ambientale di un'azienda.