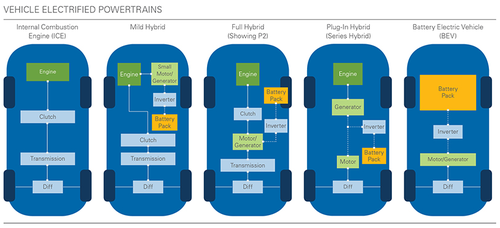

Il sistema di trazione e trasmissione (powertrain) di un veicolo alimentato a batteria è profondamente diverso da quello di un veicolo con motore a combustione interna.

Il sistema di trazione e trasmissione (powertrain) di un veicolo alimentato a batteria è profondamente diverso da quello di un veicolo con motore a combustione interna.

Ciascuno di essi richiede di effettuare una serie di test con funzionalità del tutto differenti. E quando utilizzano insieme le due tecnologie in un veicolo ibrido, i tempi necessari per effettuare i test, e i relativi costi, rischiano di aumentare esponenzialmente.

Ai responsabili del collaudo del settore automobilistico non resta che effettuare più test, su sistemi più complessi e in meno tempo. Per vincere la sfida, servono tecnologie innovative e nuove metodologie di lavoro.

Per il classico motore a combustione interna tutto ruota attorno al test di parametri fisici. Le parole chiave sono dinamica della combustione, pressione, temperatura, fluidi, accoppiamenti meccanici e trasmissione di potenza, gestione delle emissioni. Così come turbo e sovralimentatori e tutti i metodi per aumentare l'efficienza o la potenza delle esplosioni controllate. Il tutto per trasformare il movimento lineare del pistone in movimento rotatorio e bilanciare la potenza di uscita con i volani.

Per la catena cinematica elettrica tutto ruota attorno al test elettrico. I parametri chiave sono legati all’elettronica di potenza: frequenze di commutazione, tensioni e correnti, induzione e forza contro-elettromotrice (EMF), capacità della batteria e velocità di scarico, gestione termica degli inverter e dei convertitori e regolazione della rigenerazione di potenza. E ancora: angoli di fase motore/generatore e geometrie dei lamierini, posizione del magnete e linee di flusso.

Quando le due tecnologie di trazione vengono combinate in modi diversi per formare una catena cinematica ibrida, tutto è incentrato sui test di integrazione. Si passa a schemi di controllo e diagrammi di stato, set di regole che governano le interazioni tra i componenti del motore termico e del motore elettrico. Si tratta di garantire che il sistema risponda in modo adeguato a tutte le situazioni che si possono verificare durante la marcio.

Un veicolo ibrido, in tutte le sue combinazioni, è più complesso di qualsiasi altro veicolo con motore a combustione interna o di un veicolo elettrico alimentato a batteria.

Figura 1: Le architetture di trazione: dal classico motore a combustione interna (ICE) a un veicolo alimentato a batteria (BEV) passando per diversi tipi di soluzioni ibride.

Figura 1: Le architetture di trazione: dal classico motore a combustione interna (ICE) a un veicolo alimentato a batteria (BEV) passando per diversi tipi di soluzioni ibride.

Nei sistemi più complessi sono installati più componenti e perciò esistono maggiori probabilità di errore. Per il tecnico che si occupa di collaudo 1+1 è molto maggiore di 2.

Non è sufficiente eseguire soltanto i tradizionali test sui motori a combustione interna, bensì anche tutta una serie di nuovi e più difficili test sul sistema di trazione elettrico.

I tecnici collaudatori devono inoltre ideare una soluzioni per ottenere una copertura molto ampia sui test di integrazione, per potere garantire che le due tecnologie lavorino sinergicamente onde offrire efficienza, performance e la migliore esperienza di guida, che rappresentano gli obiettivi di un design ibrido di questo tipo.

I componenti delle catene cinematiche elettrificate determinano la necessità effettuare dei test più complessi, pertanto la strumentazione di misura e collaudo si deve evolvere di conseguenza. I tecnici devono rimanere aggiornati sulle tecnologie più recenti, per mantenere il passo con la velocità a cui le nuove tecnologie impattano il settore automobilistico.

Di seguito, elencheremo alcuni nuovi requisiti di test introdotti dai componenti della catena cinematica elettrica e gli strumenti di misure e collaudo che si sono evoluti per soddisfarli.

I motori elettrici e gli inverter rispondono più rapidamente rispetto ai motori termici e hanno un comportamento decisamente non lineare nel loro campo di funzionamento.

I segnali di controllo dalle centraline elettroniche (ECU) sono molto veloci (2-20 kHz) e i modelli specializzati che simulano il comportamento dei motori devono girare 100 volte più velocemente (da 200 kHz a 2 MHz) per rappresentarli in modo preciso in un sistema di collaudo con tecniche hardware-in-the-loop (HIL).

Ciò non può essere ottenuto in modo efficiente sui sistemi basati sui normali processori che vengono utilizzati per i test HIL su motori termici. Quindi, i fornitori di sistemi di misura e collaudo come National Instruments stanno sviluppando strumenti di simulazione basati su FPGA, per facilitare la realizzazione di modelli da specifici tool di modellazione elettrica necessari per lavorare con velocità degli anelli di controllo dell'ordine di microsecondi.

Subaru ha realizzato con successo un sistema di questo tipo e ha ridotto i tempi di test a circa 1/20 rispetto al tempo stimato per effettuare un’equivalente prova su un banco dinamometrico.

Di norma, centralina e inverter sono assemblati insieme, rendendo difficile il test a livello di segnale (da -10 a 10 V e pochi mA). È più opportuno effettuare il test a piena potenza, erogando o assorbendo i livelli di corrente reali dei motori, anziché aprire la centralina elettronica per effettuare il test.

Questo significa però effettuare test a livelli di potenza fino a 200 kilowatt. Tali livelli di potenza richiedono un'attrezzatura di misura con canali isolati e un sistema di alimentazione in grado di erogare o assorbire dinamicamente correnti di carico di tale portata, come fatto in un banco di collaudo di inverter a fine linea sviluppato da Loccioni, Alliance Partner di National Instruments, per gli inverter Magneti Marelli utilizzati nella vettura sportiva ibrida LaFerrari.

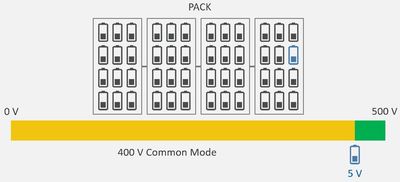

Le batterie, soprattutto quelle destinate ai veicoli ibridi plug-in di maggiore capacità, devono essere caratterizzate a livello di cella singola, modulo e gruppo.

Effettuare questo tipo di test può essere (o avere costi proibitivi) a causa della gamma di tensioni (0-800 V) presenti sui punti di prova del gruppo batterie con celle configurate in serie/parallelo e a causa della precisione necessaria nella misurazione della tensione di modo comune.

Figura 2. Architettura del gruppo batterie (cella, modulo, gruppo) e intervallo di misura della tensione necessario.

Figura 2. Architettura del gruppo batterie (cella, modulo, gruppo) e intervallo di misura della tensione necessario.

Il gruppo è dotato in sostanza della propria centralina elettronica, il sistema di gestione della batteria (BMS), collaudata a livello di componente utilizzando un simulatore di batteria per verificare gli algoritmi e le funzioni di controllo (come con questa soluzione di test BMS realizzata da Bloomy, Alliance Partner di NI) ma anche insieme al gruppo attuale, a livello di sottosistema.

Questi test vengono effettuati in camere termiche, in quanto il funzionamento della batteria dipende molto dalla temperatura, e comprendono sia prove di caratterizzazione che di durata, perché un attributo chiave della performance di un gruppo batteria è il comportamento del ciclo di carica/scarica nel corso della sua durata utile e in un ampio intervallo di temperature di funzionamento (quanto durerà la batteria in condizioni d'uso normali in climi differenti?).

Per ottenere risultati di test in tempi accettabili e con rilevanza statistica, molte case automobilistiche effettuano numerosi (da decine a diverse centinaia) test di gruppi in parallelo. Gestire in modo efficace questo volume di tester e di dati generati, garantendo la tracciabilità dei risultati e la sicurezza della validità delle prove, richiede strumenti per l'automazione delle procedure di test, la gestione a livello di sistema e la presenza di sistemi per la gestione dei dati progettati appositamente per questi casi di utilizzo.

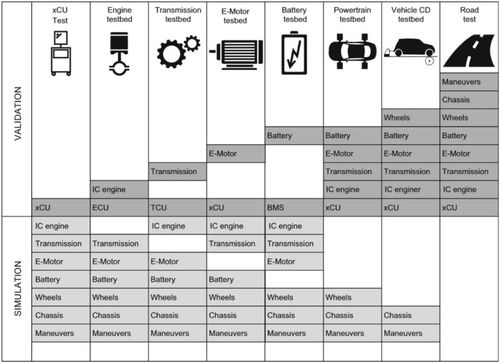

Garantire una copertura di test sufficiente per tutti i casi d'uso previsti e le condizioni operative non sarebbe fattibile se le case automobilistiche dovessero fare affidamento sui test di convalida fisica in laboratorio o su test su strada o pista. Sarebbe un'impresa proibitiva a livello di costi e di tempi.

Per affrontare questo problema, i tecnici del collaudo stanno cercando di incrementare il numero di test fisici effettuabili con un sistema HIL durante l'esecuzione di prove di integrazione del sistema.

In questo caso, la linea di demarcazione tra convalida fisica e convalida basata sulla simulazione diventa meno netta. Nei test di integrazione di sistema le varie parti del sistema possono essere simulate in base al componente o al comportamento da convalidare.

Disponendo di un ambiente di test flessibile e di un'architettura in grado di supportare varie combinazioni di componenti simulati e reali, è possibile ridurre drasticamente i tempi di esecuzione dei test e ottener al contempo una copertura di test molto ampia e con una maggiore sicurezza sulla performance e sull'affidabilità a livello di sistema.

Figura 3. Adottando una piattaforma che permette di utilizzare combinazioni diverse di componenti di sistema reali e simulati può aumentare in modo notevole l'efficienza il riutilizzo dell'attrezzatura di collaudo. Fonte: Powertrain Instrumentation and Test Systems, Springer © 2016

Figura 3. Adottando una piattaforma che permette di utilizzare combinazioni diverse di componenti di sistema reali e simulati può aumentare in modo notevole l'efficienza il riutilizzo dell'attrezzatura di collaudo. Fonte: Powertrain Instrumentation and Test Systems, Springer © 2016

Probabilmente un sistema di trazione completamente elettrico è migliore. Ha un rendimento e una risposta migliori, è più silenzioso e a emissioni zero, ha costi ridotti di manutenzione e di utilizzo, è più sicuro e più semplice (ha meno componenti mobili e meno rischi di guasto).

Inoltre, garantisce ai progettisti una nuova e interessante libertà d'azione, poiché possono rimuovere o semplificare enormemente componenti pesanti, complessi e dispendiosi come il motore a scoppio e i sistemi con trasmissione a cinghia, il convertitore catalitico e la trasmissione meccanica. Questi componenti sono sostituiti da componenti più piccoli con rapporti peso/potenza nettamente più elevati e che permettono un posizionamento più flessibile.

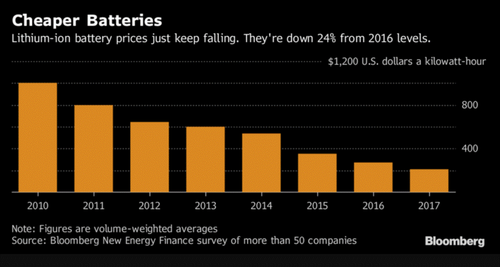

Il problema è che una catena cinematica completamente elettrica risulta troppo dispendiosa, principalmente a causa di un singolo componente: il gruppo batteria.

D’altro canto, le case automobilistiche, dovendo rispettare la legislazione sull'efficienza e sulle emissioni, vedono nei veicoli elettrici grandi benefici in termini di performance.

Per questo motivo hanno deciso di unire le due catene cinematiche in diversi modi, nel tentativo di aggiungere ai veicoli con motore termico alcuni degli attributi più interessanti tipici dei veicoli elettrici, anche se non possono ancora dotarli delle stesse batterie dei veicoli interamente elettrici finché il prezzo delle batterie non scenderà.

La buona notizia è che siamo a buon punto e ci troviamo in un periodo di forti investimenti e intensa innovazione nella tecnologia delle batterie, spinta non solo dall’industria automobilistica, ma anche dalla tecnologia consumer (ad es. i telefoni cellulari). La riduzione del rapporto prestazioni/costi delle batterie è incoraggiante: il prezzo scende di anno in anno di valori a due cifre e non da segni di rallentamento.

Figura 4. Il prezzo/KWh dei gruppi batteria è in continua riduzione, in avvicinamento al punto critico fissato in $100/KWh per l'adozione dei veicoli completamente elettrici destinati al mercato di massa. Fonte Sondaggio Bloomberg New Energy Finance (BNEF), 2017.

Figura 4. Il prezzo/KWh dei gruppi batteria è in continua riduzione, in avvicinamento al punto critico fissato in $100/KWh per l'adozione dei veicoli completamente elettrici destinati al mercato di massa. Fonte Sondaggio Bloomberg New Energy Finance (BNEF), 2017.

Il problema delle case automobilistiche che producono vetture ibride è l’aumento, anziché la riduzione, della complessità dei veicoli.

Una catena cinematica ibrida ha più componenti e più punti di guasto potenziali. Ciò introduce il difficile problema dell’integrazione delle due tipologie di catene cinematiche. La gestione dell'integrazione richiede componenti all'avanguardia, oltre a software e metodologie di controllo ancora più sofisticati.

Per le case automobilistiche, gli obiettivi ambiziosi in tema di veicoli ibridi sono motivati in gran parte dalle normative imposte dai governi sull'efficienza dei consumi e sui livelli di emissioni, ma anche dall’urgenza di offrire un catalogo di veicoli elettrici attraente (per il quale i clienti hanno mostrato forte interesse) in contemporanea alla concorrenza.

Queste sono le ragioni alla base della richiesta di poter effettuare un maggior numero di test eseguibili in tempi più brevi su sistemi più complessi, con l’obiettivo di assicurare veicoli ibridi che siano sicuri, affidabili e dalle alte prestazioni.

Fortunatamente, gli strumenti misura e collaudo stanno migliorando allo stesso ritmo dell'innovazione in atto nell'industria automobilistica.

Chi esegue i test deve potersi avvalere di tali progressi per rispondere alle aumentate richieste da parte delle aziende e dei team di progettazione.

*Nate Holmes è Principle Solutions Manager di National Instruments